COMO AUMENTAR A COMPETITIVIDADE DE UMA EMPRESA? SEJA “LEAN”.

Em um mundo onde todos os produtos se tornaram commodities, onde não existem mais grandes diferenciações, como um empresa pode aumentar sua competitividade e criar um diferencial competitivo?

A resposta é simples…SENDO LEAN..SENDO ENXUTA.

Esse termo LEAN significa ser ENXUTO e se popularizou devido ao PROGRAMA LEAN MANUFACTURING criado pela empresa automobilística TOYOTA. A Toyota revolucionou o processo produtivo-operação construindo esse conceito chamado “Lean manufacturing”. O conceito do lean manufacturing, que quer dizer, “manufatura enxuta”, transformou a Toyota na empresa de maior competitividade em seu mercado, entregando carros com melhor qualidade e gerando altos lucros aos acionistas.

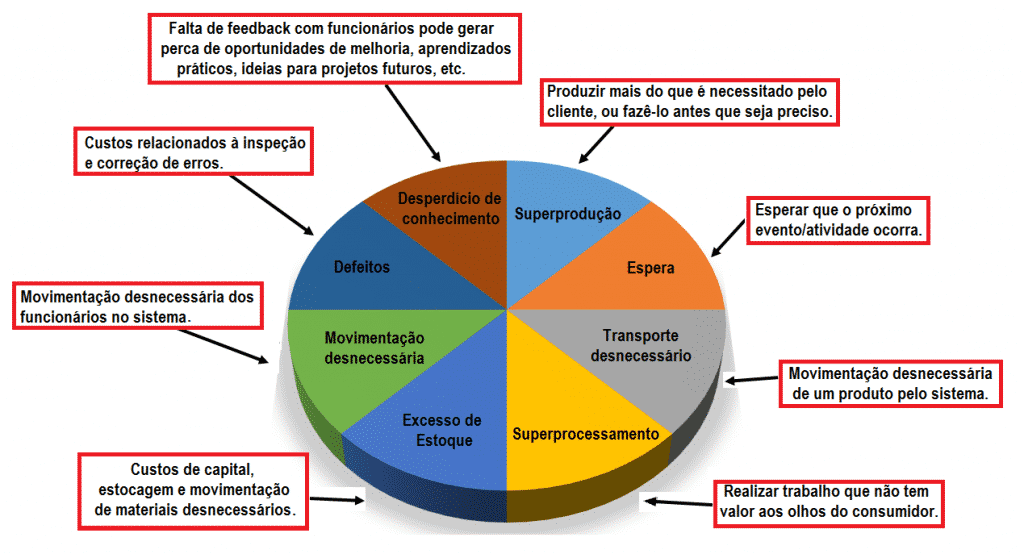

O Lean Manufacturing é uma “filosofia” de gestão e gerenciamento da operação, focada na redução dos desperdícios. Inicialmente a Toyota listou sete tipos de desperdícios (superprodução, tempo de espera, transporte, excesso de processamento, inventário, movimento e defeitos), que mais tarde somou-se a esses o desperdício intelectual que é o desperdício decorrente da subutilização dos talentos intelectuais das pessoas

Eliminando esses desperdícios, aumenta-se a eficiencia e produtividade da operação, melhora-se a qualidade, reduz-se o tempo do processo produtivo e o custo de produção e da operação diminui.

As ferramentas “lean” incluem processos contínuos de análise (kaizen), produção “pull” (no sentido de kanban) e elementos/processos à prova de falhas (Poka-Yoke). Iremos tratar futuramente do Kaizen, Kanban e Poka-Yoke.

A Manufatura Enxuta foi desenvolvida pelo executivo da Toyota, Taiichi Ohno, durante o período de reconstrução do Japão após a Segunda Guerra Mundial.

O termo foi popularizado por James P. Womack e Daniel T. Jones no livro “A Mentalidade Enxuta nas Empresas Lean Thinking: Elimine o Desperdício e Crie Riqueza“.

Foi baseado no conceito de Manufatura Enxuta (Lean Manufacturing) que Eric Ries criou o conceito de Startup Enxuta (Lean Startup). Ele usou várias metodologias utilizadas pela Toyota e uniu com outras (como o Design Thinking) para criar esse conceito. Isso prova que mesmo uma metodologia utilizada para produção de carros pode ser adaptada para qualquer outra área de negócio.

Um aspecto crucial é que a maioria dos custos são calculados na fase de projeto de um produto. Um engenheiro especificará materiais e processos conhecidos e custos às custas de outros processos baratos e eficientes. Isto reduz os riscos do projeto. As empresas que seguem essa metodologia desenvolvem e reencaminham folhas de verificação para validar o projeto do produto.

Os pontos-chave do lean manufacturing são:

- Qualidade total imediata– ir em busca do “zero defeito”, e detecção e solução dos problemas em sua origem.

- Minimização do desperdício– eliminação de todas as atividades que não têm valor agregado e redes de segurança, otimização do uso dos recursos escassos (capital, pessoas e espaço).

- Melhoria contínua– redução de custos, melhoria da qualidade, aumento da produtividade e compartilhamento da informação

- Processos “pull”– os produtos são retirados pelo cliente final, e não empurrados para o fim da cadeia de produção.

- Flexibilidade– produzir rapidamente diferentes lotes de grande variedade de produtos, sem comprometer a eficiência devido a volumes menores de produção.

- Construção e manutenção de uma relação a longo prazo com os fornecedores tomando acordos para compartilhar o risco, os custos e a informação.

Lean é basicamente tudo o que concerne a obtenção de materiais corretos, no local correto, na quantidade correta, minimizando o desperdício, sendo flexível e aberto a mudanças.

O conceito Lean Manufacturing cria uma cultura de melhoria contínua.

Todos os processos da cadeia de valor, inclusive os administrativos, tem seus fluxos atuais desenhados como ponto de partida. Após estudo aprofundado de cada etapa do fluxo, são apresentadas as sugestões de melhorias com seus ganhos, seguido de um plano de ação para implementação das sugestões. Este projeto recebe o nome de FLUXO FUTURO.

O conceito básico tem como principio, utilizando o modelo de uma pizza, que todos os processos possuem tres partes. A primeira e fatia é aquela que agrega valor ao produto.

A segunda é aquela que não agrega valor mas é necessário ao processo de produção. A terceira é aquela que não agrega valor e tem que ser eliminada/zerada.

Agora vai um exemplo prático. O processo de produção de uma lata de alumínio para bebidas podemos considerar que a primeira parte da pizza é o valor do alumínio. Este item aluminio, agrega valor e sua otimização é o foco.

A segunda parte seria a utilização da agua no processo. Seu uso é obrigatório na parte de refrigeração dos equipamentos e lavagem mas não agrega valor e deve ser reduzido.

E a terceira parte é a perda de latas e aluminio durante o processo e este tem que ser zerado.

Usando este conceito em todos os processos poderemos ter ganhos potenciais.

Em nosso curso intensivo pretendemos explorar mais detalhadamente este processo em todos os segmentos de mercado.

Independentemente de ter sido criado na área industrial, o Lean Manufacturing pode se tornar uma ferramenta na obtenção de vantagem competitiva para empresas de diferentes segmentos de mercados.